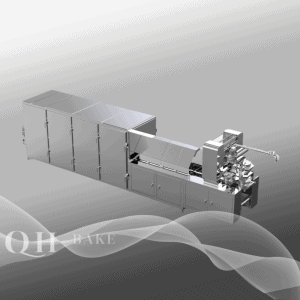

Starch Gummy Candy Machine | Efficient & Custom

Our Starch Gummy Candy Machine streamlines depositing and drying. Scalable to 200-800kg/hour, delivered to 50+ countries for superior gummy workflows. Получите бесплатную консультацию: Lu@qhbake.comFree Factory Tours

Discover our advanced biscuit and candy production lines via a free guided tour, seeing efficient, high-quality processes in action.

Free Recipes

Get free, expert-tested recipes for biscuits and candies, optimizing flavor, texture, and shelf life for quick, consistent launches.

Technical Support

Receive free expert support for installation, troubleshooting, and optimization, ensuring smooth operations and maximum ROI.

Инновации

Оставайтесь впереди конкурентов, производя уникальные и функциональные конфеты, отвечающие меняющимся требованиям рынка.

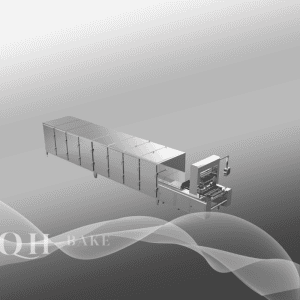

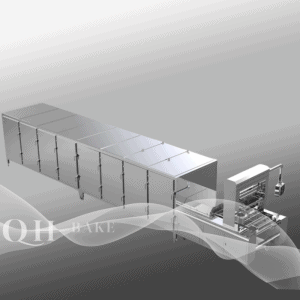

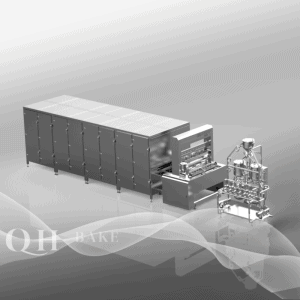

Powdered Perfection: The Starch Gummy Weaver

Weave whimsy into every wobble with our Starch Gummy Candy Machine, a maestro for exporters spinning gelatin dreams into playful realities. This starch mogul marvel deposits luscious mixtures into powdered trays with laser-guided accuracy, nurturing them through gentle drying cycles to birth bouncy, crystal-clear gummies—harboring fruit zings, sour sparks, or mellow herbs—at 200-800kg/hour. From teddybear troops to geometric gems, it masters shapes that pop in packaging, locking in moisture for months of shelf stardom without stickiness.

Armored in polished 304 stainless steel and audited against FDA, EU, and SQF benchmarks, it banishes grime with auto-vacuum purges and antimicrobial seals. Clever airflow recyclers and servo-driven vents harvest 30% saved energy, easing bills in bustling factories from monsoon monsoons to desert drafts, while dashboard divas summon stats for split-second tweaks.

Sailed to 50+ horizons, customized for your harvest—be it vegan twists or kiddo classics—this weaver whispers success. Fueled by virtual voyages, spotless startups, and sentinel spares, it threads your gummy tale from starch to stardust.

Наши производственные линии

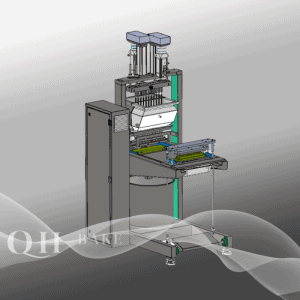

Усовершенствованная технология серводепозирования

– Более тихая работа: отсадочная машина шнекового типа работает со значительно меньшим уровнем шума, что создает более приятную рабочую среду.

– Повышенная точность: повышенная точность 20% обеспечивает стабильное качество продукции и сокращает отходы.

Универсальное производство конфет

– Разнообразие стилей: производственная линия может создавать самые разные стили конфет, в том числе:

– Конфеты с начинкой: конфеты с вкусной начинкой в центре.

– Двухцветные полоски: конфеты с визуально привлекательными двухцветными полосками.

– Бок о бок: конфеты разных цветов и вкусов, расположенные рядом.

– Слой за слоем: конфеты с несколькими слоями разной текстуры или вкуса.

– Разноцветные и многостилевые конфеты: бесконечные возможности для креативного и уникального дизайна конфет.

Разнообразные виды конфет

– Карамель: производство классических карамелек с разнообразными вкусами и цветами.

– Леденцы: создайте забавные и красочные леденцы для всех возрастов.

– Мягкие конфеты: производство мягких, жевательных конфет с гладкой текстурой.

– Ириски: приготовьте восхитительные ириски с идеальным балансом мягкости и жевательной консистенции.

– Функциональные конфеты и конфеты без сахара: используйте различные системы приготовления для производства конфет с функциональными ингредиентами или конфет без сахара, удовлетворяя широкий спектр предпочтений потребителей.

Автоматизированные процессы

– Автоматическое взвешивание и приготовление сырья: обеспечивает точное измерение и единообразное приготовление сырья.

– Автоматизированное смешивание сырья: равномерное смешивание для получения стабильного качества продукции.

– Автоматическое взвешивание и смешивание ароматизаторов, пигментов, кислот и функциональных добавок: расширение возможностей настройки вкусов и функциональных свойств, что позволяет производить уникальные и инновационные кондитерские изделия.

Precision Starch Mogul System

Shape & Texture Versatility

Sanitary Powder Handling

Optimized Drying Efficiency

Global Deployment Support

Waste-Minimizing Design

Отзывы

«Интеграция этой линии по производству блинов в наше предприятие произвела революцию в нашем производстве. Мы увидели увеличение эффективности на 40%, а однородность наших блинов никогда не была лучше. Поддержка команды во время установки и обучения была исключительной».

«Наши инвестиции в это оборудование для производства жевательной резинки окупились с лихвой. Оно не только оптимизировало наш процесс, но и улучшило качество нашей продукции, что привело к повышению удовлетворенности клиентов. Настоятельно рекомендую всем компаниям, желающим модернизировать свою производственную линию».

«Переход на автоматизированную систему производства печенья стал большим шагом для нашего кафе, но он позволил нам без труда удовлетворить растущий спрос. Постоянство и скорость производства улучшили наш сервис в часы пик. Мы в восторге от результатов».

Часто задаваемые вопросы

В чем разница между пектином, каррагинаном и желатином?

Пектин: в основном извлекается из растений, особенно из кожуры и мякоти цитрусовых, таких как апельсины и лимоны. Яблоки также являются важным источником пектина. Образуемый пектином гель имеет мягкую текстуру, высокую прозрачность и нежный вкус.

Каррагинан: в основном получают из красных водорослей, таких как ирландский мох и водоросли оленьи рога. Гель, образуемый каррагинаном, имеет плотную текстуру, высокую прозрачность и сохраняет хорошую стабильность как в холодной, так и в горячей среде.

Желатин: белок, извлекаемый из кожи и костей животных, распространенными источниками которого являются коровья кожа, свиная кожа и рыбьи кости. Образующийся из желатина гель имеет мягкую текстуру, высокую прозрачность и нежный вкус, но он чувствителен к температуре и растворяется при нагревании.

Каковы требования к оборудованию для различных основ жевательной резинки?

Основные различия заключаются в процессе приготовления. Для пектина и каррагинана вам необходимо оборудование для приготовления и хранения. По сравнению с пектином и каррагинаном, желатиновая основа жевательной резинки требует дополнительного этапа и оборудования для охлаждения.

Каковы температурные требования к кипячению/приготовлению основы для жевательной резинки?

Пектин Обычно около 105°C - 110°C.

Каррагинан: обычно контролируется при температуре от 106°C до 108°C.

Желатин обычно растворяется при более низкой температуре от 70°C до 85°C. Более высокие температуры могут привести к деградации желатина и повлиять на его гелеобразующие свойства.

Каковы преимущества/отличия вашего варочного/кухонного оборудования?

1.Высокотемпературная способность 2.Равномерный нагрев и смешивание 3.Легкоочищаемые поверхности 4.Более длительное управление временем гидратации

Каковы преимущества аппарата для приготовления мягких конфет?

Повышение эффективности: процесс приготовления пищи может значительно ускориться, что позволяет увеличить объемы производства за более короткий промежуток времени.

Сироп без пузырьков: Варочный аппарат помогает устранить пузырьки воздуха из сиропа. Это обеспечивает более гладкую текстуру и более однородный внешний вид конечного продукта в виде жевательной конфеты.

Стабильное качество: точный контроль температуры и равномерный нагрев позволяют добиться одинаковой текстуры и качества каждой партии жевательных конфет.

Простота эксплуатации: Современные аппараты для приготовления мягких конфет часто оснащены автоматизированными элементами управления и настройками, что делает процесс более простым и надежным как для новичков, так и для опытных кондитеров.

Гигиена и чистота: многие плиты имеют внутреннюю часть из нержавеющей стали и легкоочищаемые поверхности, что помогает поддерживать высокие стандарты гигиены и безопасности пищевых продуктов.

Каковы ваши условия оплаты?

Наши условия оплаты разработаны так, чтобы быть простыми и безопасными, гарантируя плавный процесс транзакции. Вот подробное описание:

1. Депозитный платеж

Сумма: 50% от общей стоимости заказа.

Цель: Этот депозит обеспечивает ваш заказ и запускает процесс производства.

Способ оплаты: банковский перевод, кредитная карта или другие согласованные способы.

2. Оплата остатка

Сумма: оставшиеся 50% от общей стоимости заказа.

Сроки: Оставшаяся сумма должна быть оплачена до отправки.

Цель: Это гарантирует полную оплату оборудования до его отправки на ваш объект.

Способ оплаты: банковский перевод, кредитная карта или другие согласованные способы.

3. Способы оплаты

Банковский перевод: Это наиболее распространенный метод международных транзакций. Мы предоставим вам наши банковские реквизиты для перевода.

Кредитная карта: для удобства мы также принимаем платежи с помощью основных кредитных карт.

Другие способы: в зависимости от вашего местоположения и предпочтений мы можем рассмотреть другие варианты оплаты.

В чем преимущество сервоприводной линии отсадки конфет?

Технология дозирования с сервоуправлением обеспечивает значительные преимущества в различных областях благодаря своей высокой эффективности, стабильной работе и точному управлению, обеспечивая надежную поддержку автоматизации и повышению качества производства желейных конфет и других отраслей промышленности.

Можно ли упаковывать мягкие конфеты сразу после их изготовления?

Обычно мягкие конфеты нельзя упаковывать сразу после их изготовления. Вот почему:

Охлаждение и застывание: Мягкие конфеты должны остыть и застыть перед упаковкой. Этот процесс гарантирует, что конфеты будут иметь правильную текстуру и консистенцию. Например, после того, как конфетная масса будет залита в формы, она должна остыть и затвердеть, чтобы принять форму форм. Упаковка еще теплой или мягкой может привести к деформации или слипанию конфет.

Процесс сушки: Некоторые мягкие конфеты требуют фазы сушки для удаления излишков влаги. Обычно это делается в сушильной печи или комнате, где горячий воздух циркулирует вокруг конфеты. Пропуск этого этапа может привести к тому, что продукт станет слишком липким или будет иметь непостоянную текстуру.

Контроль качества: Перед упаковкой конфеты обычно проходят процесс контроля качества, чтобы убедиться в отсутствии дефектов или несоответствий в текстуре, вкусе или внешнем виде. Этот этап проверки имеет решающее значение для поддержания качества и постоянства продукта.

Целостность упаковки: упаковочные материалы должны быть подходящими для мягких конфет, чтобы предотвратить порчу или загрязнение. Сам процесс упаковки включает такие этапы, как заполнение, запечатывание и иногда даже охлаждение упаковок, чтобы гарантировать, что они должным образом запечатаны и сохраняют свежесть конфет

Каковы требования к размеру сушильного цеха, времени и температуре?

Размер цеха: Размер сушильного цеха зависит от масштаба производства. Например, небольшой цех может быть площадью около 500 квадратных метров.

Время сушки: в зависимости от типа конфеты, ее размера и желаемого содержания влаги. Обычно время сушки составляет от 12 до 72 часов.

Температура: обычно контролируется в диапазоне от 20°C до 45°C. Например, на начальном этапе сушки для конфет на основе желатина используются температуры около 60-65°C, в то время как для конфет на основе пектина может потребоваться температура до 93-100°C.

В чем назначение и разница между машиной для нанесения сахарной глазури и машиной для нанесения масла?

Покрытие жевательных конфет сахаром или маслом служит нескольким целям, включая достижение желаемого внешнего вида (например, матовой или глянцевой поверхности) и включение функциональных ингредиентов.

Повышенная стабильность: покрытия могут помочь защитить желейные конфеты от влаги и воздуха, увеличивая срок их хранения.

Улучшенная текстура: как сахарная, так и масляная глазурь могут улучшить вкусовые ощущения от конфет, делая их более приятными для употребления.

Персонализация: покрытия позволяют персонализировать вкусы и питательные характеристики, удовлетворяя различные предпочтения потребителей и диетические потребности.

Каков диапазон температур охлаждающего туннеля?

In the production of gummy candies, the cooling tunnel plays a crucial role in solidifying the candies and ensuring they retain their shape. The temperature range of the cooling tunnel is typically maintained between 5°C and 10°C. This temperature range is optimal for quickly cooling the gummy candies after they are deposited into molds, allowing them to set properly before demolding and packaging.

The cooling tunnel usually operates for a duration of 8 to 12 minutes, during which the gummy candies move continuously through the tunnel. This process ensures that the candies cool evenly and do not stick together, maintaining their quality and appearance.

These temperature and time settings are essential for achieving the desired texture and consistency of gummy candies, ensuring they are ready for the next steps in the production process.

What is the waterproof level of the motor?

In the gummy candy production line, the motors used are typically designed to meet high standards of safety and hygiene. The waterproof level of these motors is crucial to ensure they can operate in a wet or humid environment without malfunctioning. According to industry standards and practices, the motors used in gummy candy production lines are often rated with an IP65 or higher waterproof level. This rating means the motor is protected against dust ingress and low-pressure water jets from any direction, ensuring reliable operation in the production environment.

The IP65 rating is particularly important for food processing equipment to maintain cleanliness and prevent contamination. It allows the motor to withstand regular cleaning and sanitization processes, which are essential for maintaining food safety and hygiene

What certifications do you have?

ISO 9001 Certification: This international standard focuses on quality management systems, ensuring that the production processes are efficient, consistent, and capable of producing high-quality products.

CE Certification: This certification ensures that the equipment complies with European safety, health, and environmental protection standards. It is crucial for manufacturers aiming to sell their products in the European market.

GMP (Good Manufacturing Practices) Certification: GMP outlines the minimum requirements for food manufacturers to produce safe and high-quality products. It covers all aspects of production, including personnel hygiene, manufacturing processes, equipment maintenance, and traceability.

FDA Compliance: For manufacturers targeting the US market, compliance with FDA regulations is essential. This includes adhering to guidelines for cleanliness, hygiene, proper labeling, and ensuring the safety and quality of ingredients and finished products.

ANSI (American National Standards Institute) Standards: ANSI standards provide specific guidelines related to equipment safety, performance, and design. Compliance with these standards helps ensure that the manufacturing equipment meets necessary safety requirements.

HACCP (Hazard Analysis Critical Control Points) Certification: This certification focuses on identifying and controlling potential hazards in the food production process, ensuring food safety and quality.

FSSC 22000 Certification: This certification ensures that the equipment and processes meet global safety and quality requirements, providing assurance that the products are safe for consumers

What is the wiring standard?

Compliance with CE Certification: Ensuring that electrical components meet European safety standards.

Adherence to GMP Standards: Electrical systems must prevent contamination and be easy to clean and maintain.

Meeting FDA Requirements: Ensuring compliance with food manufacturing equipment standards for hygiene and safety.

Compliance with OSHA Standards: Ensuring the safety of electrical systems in the workplace to prevent accidents.

Use of High-Quality Wiring Materials: Selecting food-grade materials that are resistant to moisture, chemicals, and temperature fluctuations.

Regular Maintenance and Inspection: Regularly checking electrical systems to identify and address potential issues, ensuring safe operation

What is the brand of the electrical appliances?(Contact us for others brand)

Siemens: Known for their high-quality PLCs (Programmable Logic Controllers), drives, and sensors.

ABB: Offers a wide range of industrial automation products, including motors, drives, and control systems.

Schneider Electric: Provides comprehensive solutions for electrical distribution and automation, including PLCs, motor starters, and variable frequency drives.

Rockwell Automation: A leading provider of industrial automation and information solutions, including Allen-Bradley PLCs and drives.

Mitsubishi Electric: Offers a variety of automation products, including PLCs, servo motors, and drives.

Omron: Known for their automation and control systems, including PLCs, sensors, and human-machine interfaces (HMIs).

What is the after-sales service? Can you install-and debug at home?

After-Sales Service Content

Video Guidance: We provide video tutorials to help customers understand the installation, operation, and maintenance of the equipment.

Online Support: Technical support is available via phone, email, or video calls.

On-Site Installation and Maintenance: Depending on customer needs, our engineers can visit the customer's factory for equipment installation, debugging, and maintenance.

Free Training: We offer free training for machine installation, operation, and maintenance.

Spare Parts Supply: Some spare parts are provided free of charge, and we offer discounted prices for spare parts to existing customers.

Lifetime After-Sales Service: We provide lifetime after-sales service to ensure customers have no worries during the use of the equipment.

Installation and Debugging Support at Home

Remote Guidance: For home users or small factories, we can provide installation and debugging support through video calls or online guidance.

Detailed Documentation: We provide detailed installation and operation manuals to ensure you can follow the steps to install the equipment correctly.

Technical Support: If you encounter any issues during installation, you can contact our customer service team at any time, and we will provide solutions promptly

What is the material of the conveyor belt?

PVC (Polyvinyl Chloride): This material is commonly used for its durability, ease of cleaning, and resistance to wear and tear. It is also food-grade, ensuring that it meets the necessary hygiene standards for food production

What are the types of gummy bear machines available in the market?

1.Manual Gummy Bear Making Machines:

These are typically more affordable and offer a hands-on approach to gummy bear making. They require the user to heat the gummy mixture manually, pour it into the molds, and monitor the cooling process. Though they lack some of the automatic features, these machines are appreciated for their simplicity and the control they offer to the user.

2.Semi-Automatic Gummy Bear Making Machines:

These machines perform some tasks automatically while others require human assistance. They are suitable for small to medium-scale production and offer a balance between cost and efficiency.

3.Fully Automatic Gummy Bear Making Machines:

These machines are designed for high-volume production and offer complete automation, from mixing and depositing to cooling and packaging. They feature advanced control systems for precise recipe management and high production efficiency.

4.Starch Molding Machines:

These machines use cornstarch as a mold medium. The gummy mixture is deposited into starch molds, and once the candy sets, the starch is removed and recycled. This traditional method is still widely used for its simplicity and effectiveness.

5.Silicone Molding Machines:

Silicone molds are an alternative to starch molds and are becoming increasingly popular due to their reusability and easy maintenance. The gummy mixture is poured into silicone molds and set to cool before extraction.

6.Continuous Depositing Machines:

These machines are a modern approach to gummy bear production. They are fast, efficient, and can produce high volumes of gummies in a short period. The gummy mixture is continuously deposited into molds, set, and then removed from the molds

What should I consider when purchasing a gummy bear machine?

When purchasing a gummy bear machine, consider the following key factors:

Production Capacity:

Choose a machine that matches your production needs (small-scale vs. large-scale).

Automation Level:

Decide between fully automatic (high efficiency) or semi-automatic (more flexible) machines.

Material Quality:

Ensure the machine is made from food-grade materials like stainless steel.

Temperature Control:

Look for precise and adjustable temperature controls.

Ease of Cleaning:

Choose machines that are easy to clean and maintain.

Regulatory Compliance:

Ensure the machine meets food safety standards (e.g., ISO, FDA).

Customization:

Consider machines that allow for shape and flavor customization.

Energy Efficiency:

Opt for energy-efficient models to reduce operational costs.

Vendor Support:

Choose a reputable vendor that offers good after-sales support and warranties.

Cost:

Balance initial cost with long-term savings from durability and efficiency.

What are the production requirements for a commercial gummy bear production line?

Production Capacity: Determine the production scale based on market demand, such as output per hour.

Automation Level: Use automated equipment to improve production efficiency and product quality.

Material Quality: Use food-grade materials, such as stainless steel, to ensure durability and compliance with food safety standards.

Temperature Control: Precisely control the temperature to ensure the quality of the syrup cooking and cooling processes.

Hygiene and Safety: Maintain a clean production environment, regularly disinfect to prevent product contamination.

Regulatory Compliance: Ensure the production line meets relevant food safety regulations and standards.

Customization: Be able to produce gummy bears in different shapes and flavors to meet market demands.

Cooling System: Equip with a cooling tunnel to ensure the gummy bears achieve the right hardness and chewiness.

Packaging Equipment: Have efficient packaging equipment to ensure the products are safely packaged.

Energy Efficiency: Choose energy-efficient equipment to reduce operating costs.

Meeting these requirements can ensure that a commercial gummy bear production line efficiently and safely produces high-quality products

How do I maintain a gummy bear machine?

Regular Cleaning:

Thoroughly clean the machine after each production run to prevent residue buildup and ensure product quality. Use food-safe cleaning agents and avoid harsh chemicals. Pay special attention to molds and filling heads.

Lubrication:

Regularly lubricate moving parts to reduce friction and wear. Use food-grade lubricants that meet international food safety standards. Follow the manufacturer’s guidelines for lubrication frequency and types.

Inspection and Replacement:

Periodically inspect key components like pumps, seals, and drive systems for wear or damage. Replace worn parts promptly to avoid production delays. Keep detailed records of inspections and replacements.

Temperature and Humidity Control:

Maintain the production environment at recommended temperature (20-25°C) and humidity (around 60%) levels to prevent raw materials from absorbing moisture or hardening. Use sensors to monitor and log temperature data.

Employee Training:

Ensure operators are well-trained in machine operation, maintenance, and safety protocols. Training should cover daily inspections, cleaning procedures, and troubleshooting techniques.

Documentation:

Keep a detailed maintenance record system to document all maintenance actions, including cleaning, lubrication, inspections, and parts replacements. Regularly analyze these records to identify potential issues.

Raw Material Quality:

Use high-quality raw materials to improve product quality and reduce equipment strain. Adjust recipes as needed to ensure production efficiency.

By implementing these maintenance practices, you can ensure your gummy bear machine operates efficiently, produces high-quality products, and has a longer lifespan